STARRAG GROUPの歴史は1862年以上に遡ります。1897年にスイスのロールシャッハ(Rorschacherberg) にHenri Levy Mechanische Werkstattとして設立。当初は繊維分野の機械を製作したことに始まります。 現在の機械種類は広範囲で、立・横型マシニング、ブレード加工機、ガントリーマシン、立型旋盤、立型研削盤、 精密ボーリングマシン、搬送装置や自動化装置など多様な機械種類や技術ソリューションが対応可能です。 グループ企業は10社に及び、HeckertやSIPも含みます。航空機エンジンや航空機部品、オイル&ガス、発電タービン、 重機車両、自動車、貴金属関連等広範囲な産業セグメントで国際的に活用されています。

兼松KGKは、STARRAG 社の日本国代理店です。

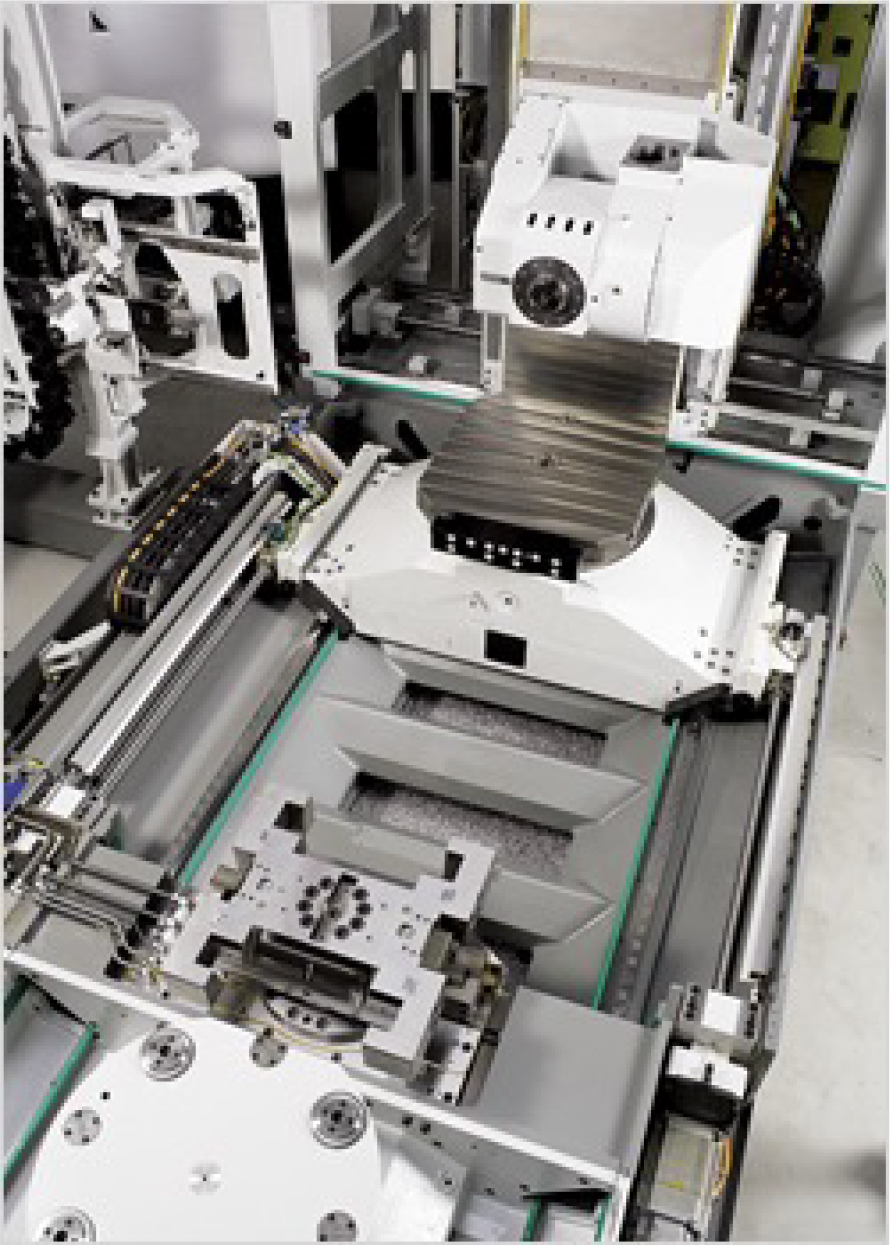

LXシリーズは、タービンブレードを高精度・高効率に5軸機械加工します。この超近代的な機械加工プラットホームは、工作機械、CAMシステム、特殊工具を開発してきた数十年間の経験を、タービンブレードのプロトタイプや連続生産に関する社内の専門知識と組合せた結果です。

利点●1つのソースからの総合的な統合ソリューション-特別に開発したCAMシステムによる機械加工システムから、プロセス監視システムの統合まで

●革新的でフレキシブルな治具により、1つの治具であらゆる種類のブレードを機械加工

●一体化構造におけるブレード取付けの最適化

●クランプ時にも前後処理が一通り行える機械コンセプト

●個々の用途に合せた技術サービスによる最高水準の信頼性と高効率

≪Blisk≫ (ブレードディスク)または≪IBR≫ (一体化ブレードローター)、単段または多段、いずれについても、StarragのNBシリーズは、これらの部品を効率的に機械加工する最高のソリューションです。定置ガスタービンのチタン・ニッケル基超合金で作ったBliskやブレード鋼で作ったBliskが、NBシリーズ開発のきっかけになりました。無垢から機械加工するBliskの効率的な荒削りや、摩擦溶接したBliskの機械加工、点接触での翼の仕上げ削りなど、Starragは、必要なすべての製造作業に対して基準を満たしています。最短のサイクルタイムとゼロ・スクラップ率での生産が、StarragのNBシリーズによって達成できます。

利点●効率的なBliskの荒削り・仕上げ削り専用の駆動構造

●単一アダプター設計を、すべてのNB機械サイズに適用

●熱ドリフトまたは遠心力によるスピンドルの膨脹を直接測定して補正

●熱的な機械の変位の影響を、機械加工前の自動加工により加工部材を修正

STCシリーズは、最も要求が厳しい構造部品や、マルチブレード、サイクルタイムが長いケーシングなどの機械加工を経済的に行なうとともに、顧客に多くの選択肢を提供します。これらのマシニングセンターは、検証された回転ヘッドとともに、優れた静的・動的特性を備えており、航空宇宙や発電業界のチタン・インコネル難削部品の動削を可能とする基準になっています。

利点●長期にわたる卓越した精度

●高水準の信頼性と可能性を提供する近代的・革新的な機械システム

●HPCチタン機械加工に特化した最適なスピンドル速度/トルク曲線特性

●正確な機械加工を可能にする完全な機械構成

●ツールの耐用年数を延長し、生産性の高いプラットホームを作り、安定した低振動フライス切削加工

BTPシリーズは、航空宇宙業界の長い複雑なチタン部品の機械加工に開発されたものです。ダブル回転ヘッドによる5軸同時の機械加工は、最大限のフレキシビリティを提供します。スピンドル、機械ベッド、ガイドが、重い切屑を除去するように作られ、最適な剛性と減衰が確保されています。構成部品は、世界で100台以上の機械に導入され、信頼性の高いStarragの技術に基づいています。

BTP 5000/2ダブル・スピンドルによって、最大500 × 4,000 mmの2つの加工部材が同時に加工できます。世界的にも独特なこの機能により、卓越した生産性が保証されます。

BTP 6000/1シングル・スピンドルによって、最大2,000 × 5,000mm、6,000kgの加工部材が加工できます。

利点●2つの加工部材の同時加工により、BTP 5000/2がシングル・スピンドルに設計された加工スペースで、最大の生産性を実現化

●最高水準の剛性と安定性を得る機械設計BTPによる、非常に長い機械加工サイクルでの高水準の安定性を保証

●ツールの耐用年数の長期化と最高水準の生産性を可能にする機械の安定性と剛性

●動的パラメーターの多くの設定オプションによって、加工時間を大幅に短縮

●最大トルク940/1300 Nm、最大スピンドル速度8,000/5,600 rpmの頑丈で精密なスイベルヘッドDSH®(ダブル・スイベルヘッドDSH®)